Что такое обработка поверхности?

Обработка поверхности металла применяется для повышения эффективности всех порошковых и жидких лакокрасочных покрытий. В результате правильной

обработки поверхности повышаются коррозионная стойкость и адгезия краски. Такие проблемы, как коррозия и образование пузырей в покрытии,

являются результатом неправильной подготовки. Обработка поверхности зачастую даже важнее, чем окончательное покрытие.

Независимо от того, насколько хороша применяемая система окраски, она может оказаться неэффективной, пока не будет достигнута абсолютная адгезия краски с поверхностью металла путем полного удаления посторонних веществ (масла, ржавчины, смазки, оксидного слоя и т.д.). Данные вещества впоследствии негативно влияют на основные свойства краски, такие как адгезия, прочность, блеск и ударостойкость.

Независимо от того, насколько хороша применяемая система окраски, она может оказаться неэффективной, пока не будет достигнута абсолютная адгезия краски с поверхностью металла путем полного удаления посторонних веществ (масла, ржавчины, смазки, оксидного слоя и т.д.). Данные вещества впоследствии негативно влияют на основные свойства краски, такие как адгезия, прочность, блеск и ударостойкость.

Плюсы обработки поверхности

* Поверхность очищена от всех видов масла, ржавчины и грязи.

* Благодаря покрытию образуется шероховатость поверхности, увеличивается ее площадь, и создаются условия, необходимые для хорошей адгезии краски.

* В результате небольших царапин и повреждений, которые могут возникнуть в лакокрасочной пленке по различным причинам, предотвращается коррозия, которая может начаться под поврежденным местом и продолжиться далее вглубь под краску.

* Металл подходит для формовки.

* С применением воска и преобразователя ржавчины увеличивается коррозионная стойкость металлических деталей.

* Увеличивается защитная стойкость и смазывающая способность движущихся частей.

* Внезапные изменения, вызванные тепловым расширением между металлом и покрытием, сводятся к минимуму.

* Благодаря покрытию образуется шероховатость поверхности, увеличивается ее площадь, и создаются условия, необходимые для хорошей адгезии краски.

* В результате небольших царапин и повреждений, которые могут возникнуть в лакокрасочной пленке по различным причинам, предотвращается коррозия, которая может начаться под поврежденным местом и продолжиться далее вглубь под краску.

* Металл подходит для формовки.

* С применением воска и преобразователя ржавчины увеличивается коррозионная стойкость металлических деталей.

* Увеличивается защитная стойкость и смазывающая способность движущихся частей.

* Внезапные изменения, вызванные тепловым расширением между металлом и покрытием, сводятся к минимуму.

Для чего нужен процесс обезжиривания?

Обезжиривание является первым и наиболее важным этапом процесса обработки поверхности. Металл содержит масла, которые используются для приостановки

реакции с воздухом. Задача этих масел состоит в том, чтобы предотвратить контакт с кислородом и предотвратить ржавление металла. Эти же масла делают

невозможным фосфатирование и хроматирование. Следовательно, поверхность металла не должна содержать масла, грязь и ржавчину.

В металлообрабатывающей и лакокрасочной промышленности масло защищает металл от коррозии и обеспечивает легкую смазку во время его обработки. Практически на каждом виде металла находится подобные масла в большей или меньшей степени. Обычно это в форме минерального масла, хотя животные жиры также могут присутствовать.

На деталях, которые впоследствии будут окрашены порошковой или жидкой краской не должно быть следов масла. Если масло не полностью удалено с металла, процесс обработки поверхности не сможет быть проведен достаточно хорошо. Кроме того, при выпекании деталей окрашенных порошковой краской в духовке при 200°C, масло может просочиться через краску на поверхность, в виде своеобразных кратеров. Пожелтение краски, изменение цвета и проблемы с адгезией могут быть вызваны остатками масла на металле. Следовательно, после того, как металл полностью обезжиривается, он должен быть обработан хроматирующим или фосфатирующим раствором.

Процесс обезжиривания может варьироваться как в химическом, так и в прикладном аспекте. Можно использовать кислотные, щелочные и нейтральные обезжиривающие химикаты, применяемые распылением, погружением, ультразвуковым или ручным методом. Какой метод и какое химическое вещество выбрать, можно определить в зависимости от свойств металла и условий эксплуатации. Обезжиривание подходит для использования перед ваннами с железофосфатированием, цинкфосфатированием, марганцовистым фосфатированием и хроматированием.

Щелочные обезжиривающие химикаты используются в горячей воде. Температура варьируется между 60-95°C, время обработки 5-10 минут, концентрация 3-10%.

Кислотное обезжиривание может работать в холодной среде, также его эффективность можно увеличить, если нагреть ванну. Этот тип обезжиривания удаляет как жир с поверхности металла, так и ржавчину и окалину.

Нейтральное обезжиривание обычно используется в ваннах с железофосфатированием. Может применяться при рабочей температуре самого фосфатирующего раствора и с низкой концентрацией. Поскольку распылительные ванны выполняют мойку под давлением, в отличие от ванн погружного типа, то и эффективность их при очистке металла значительно выше. Распылительные ванны, работающие под давлением 1,4-2,0 бар, дают преимущество во времени и концентрации. Негативной стороной является высокая начальная инвестиционная стоимость.

Ультразвуковые обезжиривающие ванны работают со звуковой вибрацией. Это обеспечивает удобную очистку масла, так как детали перемещаются вместе с химическим препаратом.

Важными параметрами, которые следует учитывать в ваннах для обезжиривания, являются температура, время, общая щелочность, общая кислотность, концентрация и давление. Понять осталось ли масло на поверхности металла легче всего в промывочной ванне. Если на обработанной части скапливается и остается каплями вода, это значит, что металл не обезжирился полностью.

В металлообрабатывающей и лакокрасочной промышленности масло защищает металл от коррозии и обеспечивает легкую смазку во время его обработки. Практически на каждом виде металла находится подобные масла в большей или меньшей степени. Обычно это в форме минерального масла, хотя животные жиры также могут присутствовать.

На деталях, которые впоследствии будут окрашены порошковой или жидкой краской не должно быть следов масла. Если масло не полностью удалено с металла, процесс обработки поверхности не сможет быть проведен достаточно хорошо. Кроме того, при выпекании деталей окрашенных порошковой краской в духовке при 200°C, масло может просочиться через краску на поверхность, в виде своеобразных кратеров. Пожелтение краски, изменение цвета и проблемы с адгезией могут быть вызваны остатками масла на металле. Следовательно, после того, как металл полностью обезжиривается, он должен быть обработан хроматирующим или фосфатирующим раствором.

Процесс обезжиривания может варьироваться как в химическом, так и в прикладном аспекте. Можно использовать кислотные, щелочные и нейтральные обезжиривающие химикаты, применяемые распылением, погружением, ультразвуковым или ручным методом. Какой метод и какое химическое вещество выбрать, можно определить в зависимости от свойств металла и условий эксплуатации. Обезжиривание подходит для использования перед ваннами с железофосфатированием, цинкфосфатированием, марганцовистым фосфатированием и хроматированием.

Щелочные обезжиривающие химикаты используются в горячей воде. Температура варьируется между 60-95°C, время обработки 5-10 минут, концентрация 3-10%.

Кислотное обезжиривание может работать в холодной среде, также его эффективность можно увеличить, если нагреть ванну. Этот тип обезжиривания удаляет как жир с поверхности металла, так и ржавчину и окалину.

Нейтральное обезжиривание обычно используется в ваннах с железофосфатированием. Может применяться при рабочей температуре самого фосфатирующего раствора и с низкой концентрацией. Поскольку распылительные ванны выполняют мойку под давлением, в отличие от ванн погружного типа, то и эффективность их при очистке металла значительно выше. Распылительные ванны, работающие под давлением 1,4-2,0 бар, дают преимущество во времени и концентрации. Негативной стороной является высокая начальная инвестиционная стоимость.

Ультразвуковые обезжиривающие ванны работают со звуковой вибрацией. Это обеспечивает удобную очистку масла, так как детали перемещаются вместе с химическим препаратом.

Важными параметрами, которые следует учитывать в ваннах для обезжиривания, являются температура, время, общая щелочность, общая кислотность, концентрация и давление. Понять осталось ли масло на поверхности металла легче всего в промывочной ванне. Если на обработанной части скапливается и остается каплями вода, это значит, что металл не обезжирился полностью.

Что такое фосфатирование?

Фосфатное покрытие образуется в результате реакции металла с химическим раствором. Образование фосфатного покрытия это кислотная реакция с

помощью растворения поверхности металла фосфорной кислотой.

В этом случае наблюдается повышение значения рН. Фосфат металла становится нерастворимым на поверхности металла и образует структуру металлического цвета.

Фосфатирование железом, цинком или марганцем может применяться тремя способами: в качестве грунтовочного покрытия под окраску, для процессов холодного волочения или перед использованием защитных масел. Может использоваться для покрытия железных, стальных, а в некоторых случаях алюминиевых и оцинкованных поверхностей. Самыми распространенными способами нанесения фосфатирующего раствора, является распыление и погружение в ванны. При этом важно следить за такими параметрами как: температура, концентрация, время обработки, pH, общая и свободная кислотность. В зависимости от типа фосфатирования и особенности процесса препарат можно использовать при температуре 35-98 ºC в течение 5-10 минут и концентрации 3-20%. При этом, если металл реагирует с фосфорной кислотой, можно сделать вывод, что процесс фосфатирования идет.

В этом случае наблюдается повышение значения рН. Фосфат металла становится нерастворимым на поверхности металла и образует структуру металлического цвета.

Фосфатирование железом, цинком или марганцем может применяться тремя способами: в качестве грунтовочного покрытия под окраску, для процессов холодного волочения или перед использованием защитных масел. Может использоваться для покрытия железных, стальных, а в некоторых случаях алюминиевых и оцинкованных поверхностей. Самыми распространенными способами нанесения фосфатирующего раствора, является распыление и погружение в ванны. При этом важно следить за такими параметрами как: температура, концентрация, время обработки, pH, общая и свободная кислотность. В зависимости от типа фосфатирования и особенности процесса препарат можно использовать при температуре 35-98 ºC в течение 5-10 минут и концентрации 3-20%. При этом, если металл реагирует с фосфорной кислотой, можно сделать вывод, что процесс фосфатирования идет.

Применение железо-фосфатирующих препаратов

Железо-фосфатное покрытие наносится распылением, окунанием, ручным или с помощью щетки методом для деталей, не требующих высокой защиты от коррозии.

По сравнению с цинк-фосфатным покрытием инвестиционные затраты невелики, а количество ванн в линии меньше. Как правило, железное фосфатирование

используется для деталей, которые эксплуатируются внутри помещений и не подвержены воздействию солнца и дождя. Железное фосфатирование является

подходящим методом покрытия для железа, стали и металлов с оцинкованным покрытием.

Железо-фосфатное покрытие образует на поверхности металла слой весом 0,2 - 1,0 г / м². Цвет покрытия может проявляться по-разному: от синего до желтого, красного и серого цветов. Цветовые различия могут быть вызваны типом металла, временем обработки, химическим составом и концентрацией ванны. Температура ванны может варьироваться от 40 до 65ºC в зависимости от выбранного продукта и способа обработки. pH ванны должен держаться в диапазоне между 3,5 и 6,0. При низких значениях pH покрытие образуется быстрее и агрессивнее, а более мягкое покрытие возникает при высоких значениях pH. Если покрытие не проявляется на металле, то могут возникнуть проблемы в процессах пассивации и сушки. Поэтому важно соблюдать условия использования препарата, описанные в техническом листе на каждый продукт. Железное фосфатирование имеет высокую защиту под краской, но само по себе не обладает высокой коррозионной стойкостью. По этой причине поверхность, покрытая железо-фосфатом, должна быть быстро высушена и немедленно окрашена, в противном случае, на поверхности может возникнуть ржавчина.

Целью железо фосфатного покрытия является облегчение адгезии краски. В результате нанесения покрытия, краска лучше сцепляется с поверхностью и увеличивается ударопрочность. Железо-фосфатное покрытие действует как буфер между металлом и краской, минимизируя деформацию ЛКП которая может появиться из-за разницы внутренних и внешних температур. Окрашенные детали могут быть повреждены во время транспортировки или при механическом повреждении, и железо-фосфатное покрытие, в этом случае, будет снижать скорость окисления, которое может происходить под краской.

Железо-фосфатное покрытие образует на поверхности металла слой весом 0,2 - 1,0 г / м². Цвет покрытия может проявляться по-разному: от синего до желтого, красного и серого цветов. Цветовые различия могут быть вызваны типом металла, временем обработки, химическим составом и концентрацией ванны. Температура ванны может варьироваться от 40 до 65ºC в зависимости от выбранного продукта и способа обработки. pH ванны должен держаться в диапазоне между 3,5 и 6,0. При низких значениях pH покрытие образуется быстрее и агрессивнее, а более мягкое покрытие возникает при высоких значениях pH. Если покрытие не проявляется на металле, то могут возникнуть проблемы в процессах пассивации и сушки. Поэтому важно соблюдать условия использования препарата, описанные в техническом листе на каждый продукт. Железное фосфатирование имеет высокую защиту под краской, но само по себе не обладает высокой коррозионной стойкостью. По этой причине поверхность, покрытая железо-фосфатом, должна быть быстро высушена и немедленно окрашена, в противном случае, на поверхности может возникнуть ржавчина.

Целью железо фосфатного покрытия является облегчение адгезии краски. В результате нанесения покрытия, краска лучше сцепляется с поверхностью и увеличивается ударопрочность. Железо-фосфатное покрытие действует как буфер между металлом и краской, минимизируя деформацию ЛКП которая может появиться из-за разницы внутренних и внешних температур. Окрашенные детали могут быть повреждены во время транспортировки или при механическом повреждении, и железо-фосфатное покрытие, в этом случае, будет снижать скорость окисления, которое может происходить под краской.

Применение цинк-фосфатирующих препаратов

Цинк-фосфатирование используется для металлических деталей, которые требуют длительной коррозии и ударопрочности, а также для окрашенных частей,

которые будут использоваться на открытом воздухе. В автомобильном секторе предварительная смазка на основе фосфата цинка используется для волочения

проволоки и волочения труб, а также для тысяч других металлических деталей. Это подходящий метод покрытия для железных, стальных и оцинкованных

деталей.

- Цинк-фосфатирование под окраску

- Применение цинк-фосфатирования перед процессом волочения проволоки

- Применение цинк-фосфатирования перед процессом волочения труб

- Применение тяжелого/плотного цинк фосфатирования

Цинковое фосфатирование образует на металле покрытие с кристаллической структурой. В зависимости от используемого продукта, масса цинк-фосфатного покрытия может варьироваться от 2 до 35 г / м². Под окраску достаточным будет покрытие массой 2 - 5 г / м². Высококристаллическое и плотное цинк-фосфатное покрытие не подходит для применения под окраску. Вес цинк-фосфатного покрытия, используемого для волочения проволоки и на линиях волочения труб, составляет 7-15 г / м². Более низкий вес не рекомендуется, потому что оно будет вызывать трудности при волочении, замедляя процесс фосфатирования, а также нагружать волочильный стан. Покрытие цинк-фосфатом весом 20 - 35 г / м² используется перед обработкой защитным маслом. Цель состоит в том, чтобы обеспечить долговременную коррозионную стойкость путем введения защитного масла между кристаллами фосфата цинка.

Процесс фосфатирования цинком может использоваться в линиях окунания или распыления. Перед линией фосфатирования обязательно должно быть щелочное или кислотное обезжиривание. Цинк-фосфатирование жирного и ржавого металла не возможно. Для того чтобы кристаллы фосфата цинка были тонкими и однородными, перед фосфатной ванной требуется процедура активации. В целом, цинк-фосфатирование более сложный и подробный процесс обработки металла, по сравнению с железо-фосфатированием. Необходимо постоянно учитывать следующие параметры: общая кислотность, точка фосфата, свободная кислотность, температура, время обработки, накопление железа и точка ускорителя.

- Цинк-фосфатирование под окраску

- Применение цинк-фосфатирования перед процессом волочения проволоки

- Применение цинк-фосфатирования перед процессом волочения труб

- Применение тяжелого/плотного цинк фосфатирования

Цинковое фосфатирование образует на металле покрытие с кристаллической структурой. В зависимости от используемого продукта, масса цинк-фосфатного покрытия может варьироваться от 2 до 35 г / м². Под окраску достаточным будет покрытие массой 2 - 5 г / м². Высококристаллическое и плотное цинк-фосфатное покрытие не подходит для применения под окраску. Вес цинк-фосфатного покрытия, используемого для волочения проволоки и на линиях волочения труб, составляет 7-15 г / м². Более низкий вес не рекомендуется, потому что оно будет вызывать трудности при волочении, замедляя процесс фосфатирования, а также нагружать волочильный стан. Покрытие цинк-фосфатом весом 20 - 35 г / м² используется перед обработкой защитным маслом. Цель состоит в том, чтобы обеспечить долговременную коррозионную стойкость путем введения защитного масла между кристаллами фосфата цинка.

Процесс фосфатирования цинком может использоваться в линиях окунания или распыления. Перед линией фосфатирования обязательно должно быть щелочное или кислотное обезжиривание. Цинк-фосфатирование жирного и ржавого металла не возможно. Для того чтобы кристаллы фосфата цинка были тонкими и однородными, перед фосфатной ванной требуется процедура активации. В целом, цинк-фосфатирование более сложный и подробный процесс обработки металла, по сравнению с железо-фосфатированием. Необходимо постоянно учитывать следующие параметры: общая кислотность, точка фосфата, свободная кислотность, температура, время обработки, накопление железа и точка ускорителя.

Применение марганцовистого фосфатирования

Марганец-фосфатное покрытие обычно используется в металлургии для покрытия движущихся частей, работающих в масляной среде. Обработанные фосфатом детали,

удерживают защитное масло в течение длительного времени и становятся устойчивыми к высоким температурам и давлению, а также предотвращается трение

металлических частей. Оно широко используется в оружейной, автомобильной и машиностроительной промышленности.

Фосфатирование марганцем применяется методом погружения на железных, стальных и литых деталях. По сравнению с цинк-фосфатирующим покрытием, марганцовистое покрытие более темное. Вес покрытия составляет от 10 до 20 г/м².

Фосфатирование марганцем применяется методом погружения на железных, стальных и литых деталях. По сравнению с цинк-фосфатирующим покрытием, марганцовистое покрытие более темное. Вес покрытия составляет от 10 до 20 г/м².

Что такое хроматирование?

Подобно фосфатирующей обработке, применяемой к железным и стальным материалам, хромирование является аналогичным покрытием для алюминия.

Возможно получить хромовое покрытие желтого, зеленого и прозрачного цвета. Желтый хромат образует покрытие Cr+ 6, зеленый и прозрачный

хромат образуют покрытие Cr+ 3. Вес хроматного покрытия может составлять от 0,4 до 1,5 г / м² в зависимости от времени и типа обработки.

Перед процессом хроматирования, поверхность должна быть тщательно очищения и протравлена. Если используется горячее обезжиривание, то для травления можно использовать слабый раствор каустической соды, с последующим кислотным травлением. Если используется кислотное (холодное) обезжиривание, то процесс обезжиривания и травления выполняется в одной и той же ванне. Обезжиренный и очищенный поверхностный оксидный слой алюминиевого материала готов к хромированию, а затем к процессу окраски.

Перед процессом хроматирования, поверхность должна быть тщательно очищения и протравлена. Если используется горячее обезжиривание, то для травления можно использовать слабый раствор каустической соды, с последующим кислотным травлением. Если используется кислотное (холодное) обезжиривание, то процесс обезжиривания и травления выполняется в одной и той же ванне. Обезжиренный и очищенный поверхностный оксидный слой алюминиевого материала готов к хромированию, а затем к процессу окраски.

Хроматирование алюминия

Целью хроматного покрытия, наносимого на алюминий, является улучшение сцепления с краской и повышение коррозионной стойкости металла.

Все типы хроматов или хромовых покрытий могут быть применяться погружением или распылением. Несмотря на широкое использование желтого

хромата Cr+ 6, продукты пассивации без хрома стали широко применяться в последнее время, ввиду его безопасности для окружающей среды.

Желтое хроматное покрытие обеспечивает очень хорошую адгезию краски и коррозионную стойкость. Покрытие сформировано из соединений хрома +6. Хроматная ванна также состоит из хрома +6. При очистке и утилизации раствора, хром +6 должен быть преобразован в хром +3.

Зеленое и прозрачное хроматирование содержит Хром +6. Покрытие на алюминии преимущественно Хром +3. При очистке и утилизации раствора, хром +6 должен быть преобразован в хром +3.

Безхроматная пассивация – это покрытие, образующееся с помощью продуктов на основе циркония, титана и связующих веществ. Большое значение для ванн этого типа имеет качество воды как в ванне с пассивацией, так и в промывочных ваннах. Требуется использование деионизированной воды. Необходимо учитывать перенос хроматирующего раствора в ванну для промывки, вызванное транспортировкой раствора на обрабатываемых деталях, в этой связи, нужно выполнять постоянное обновление воды в последующей после хроматирования ванне для полоскания.

Желтое хроматное покрытие обеспечивает очень хорошую адгезию краски и коррозионную стойкость. Покрытие сформировано из соединений хрома +6. Хроматная ванна также состоит из хрома +6. При очистке и утилизации раствора, хром +6 должен быть преобразован в хром +3.

Зеленое и прозрачное хроматирование содержит Хром +6. Покрытие на алюминии преимущественно Хром +3. При очистке и утилизации раствора, хром +6 должен быть преобразован в хром +3.

Безхроматная пассивация – это покрытие, образующееся с помощью продуктов на основе циркония, титана и связующих веществ. Большое значение для ванн этого типа имеет качество воды как в ванне с пассивацией, так и в промывочных ваннах. Требуется использование деионизированной воды. Необходимо учитывать перенос хроматирующего раствора в ванну для промывки, вызванное транспортировкой раствора на обрабатываемых деталях, в этой связи, нужно выполнять постоянное обновление воды в последующей после хроматирования ванне для полоскания.

Зачем нужен процесс пассивации?

Процесс пассивации используется на заключительной стадии нанесения фосфатного покрытия. Это полезная процедура для устранения негативного

воздействия ионов, придающих жесткость промывочной воде, и для обеспечения дополнительной коррозионной стойкости фосфатного покрытия.

Результаты теста в соляном тумане значительно выростают при использовании пассивации на завершающем этапе фосфатирования под окраску или обработку защитным маслом.

Результаты теста в соляном тумане значительно выростают при использовании пассивации на завершающем этапе фосфатирования под окраску или обработку защитным маслом.

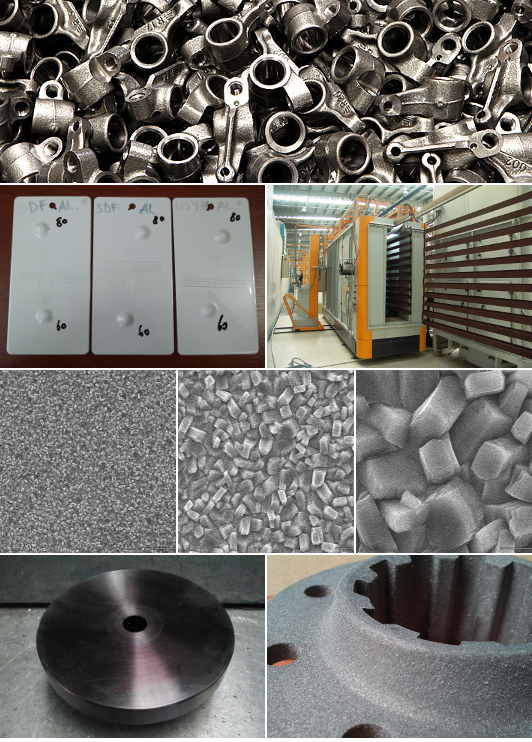

Химикаты для вибрационных машин и их применение

Химикаты для виброгалтовки, используемые в вибрационных машинах, обычно применяются для удаления заусенцев, обезжиривания, полировки и защиты от коррозии

мелких металлических деталей. Они могут быть средне щелочными и кислотными, могут использоваться для деталей из алюминия, цинкового сплава, латуни,

нержавеющей стали, железа и меди.

Если металлические части будут окрашиваться, то предварительно должен выполниться процесс обезжиривания и удаления заусенцев. В той же машине детали обезжириваются с помощью кислотосодержащих химикатов. С помощью абразивных камней для удаления заусенцев заусенцы в углах очищаются. Поскольку это обеспечивает еще и легкое шлифование поверхности, то и адгезия краски становится лучше. В большей части удалению заусенцев и шлифованию подвергаются детали из сплава цинка, алюминия и латуни. Детали, которые очищены от заусенцев, затем доставляются в машину для полировки, полированные детали становятся устойчивы к коррозии.

Если металлические части будут окрашиваться, то предварительно должен выполниться процесс обезжиривания и удаления заусенцев. В той же машине детали обезжириваются с помощью кислотосодержащих химикатов. С помощью абразивных камней для удаления заусенцев заусенцы в углах очищаются. Поскольку это обеспечивает еще и легкое шлифование поверхности, то и адгезия краски становится лучше. В большей части удалению заусенцев и шлифованию подвергаются детали из сплава цинка, алюминия и латуни. Детали, которые очищены от заусенцев, затем доставляются в машину для полировки, полированные детали становятся устойчивы к коррозии.

Химикаты для шлифовки и их применение

Шлифовальные химикаты – это легкие щелочные продукты, используемые в шлифовальных станках при механической обработке. За счет обтирания обрабатываемой

металлической детали и обрабатывающего камня, происходит нагрев детали. Целью является снижение нагрева и защита машины и деталей от износа и коррозии.

Подходит для железа, стали, чугуна, меди и алюминия.

Шлифовальные жидкости, работая вместе с металлом и абразивными материалами, обеспечивают промасливание каждой детали, повышая их скольжение. Это снижает коэффициент трения и предотвращает нагрев.

Шлифовальные жидкости, работая вместе с металлом и абразивными материалами, обеспечивают промасливание каждой детали, повышая их скольжение. Это снижает коэффициент трения и предотвращает нагрев.

Растворители краски и их применение

Продукты для удаления краски используются, чтобы убрать ЛКП с крючков на механической линии, которые долго остаются под воздействием краски. Неправильно

окрашенные детали также можно очищать с помощью растворителя краски. Подходит для алюминия, железа, стали, меди и сплавов цинка.

Количество краски на окрасочном аппарате увеличивается со временем. Если эту краску не удалять, аппарат становится непригодным для использования, а также увеличивается расход краски за счет уменьшения электропроводимости. Поэтому устройство для окраски следует регулярно чистить от скопившейся краски.

Химикаты для удаления краски обычно основаны на растворителе и работают при комнатной температуре. Может использоваться для всех видов металла. Время обработки может варьироваться в зависимости от количества краски, цвета и химической структуры детали. Использование продуктов для удаления краски на основе растворителя в закрытом контейнере желательно, так как это снижает их летучесть.

Средства для удаления краски на щелочной основе должны работать при температурах 80 ºC - 120 ºC. Концентрация этого типа продуктов, которые также могут быть разбавлены водой, составляет от 30 до 50%. Время обработки варьируется в зависимости от толщины и свойств краски на детали.

Количество краски на окрасочном аппарате увеличивается со временем. Если эту краску не удалять, аппарат становится непригодным для использования, а также увеличивается расход краски за счет уменьшения электропроводимости. Поэтому устройство для окраски следует регулярно чистить от скопившейся краски.

Химикаты для удаления краски обычно основаны на растворителе и работают при комнатной температуре. Может использоваться для всех видов металла. Время обработки может варьироваться в зависимости от количества краски, цвета и химической структуры детали. Использование продуктов для удаления краски на основе растворителя в закрытом контейнере желательно, так как это снижает их летучесть.

Средства для удаления краски на щелочной основе должны работать при температурах 80 ºC - 120 ºC. Концентрация этого типа продуктов, которые также могут быть разбавлены водой, составляет от 30 до 50%. Время обработки варьируется в зависимости от толщины и свойств краски на детали.

Растворители ржавчины и их применение

Удаление ржавчины – это, процесс очистки металла от ржавчины и оксидного слоя кислотосодержащими химикатами. При этом, могут быть использованы разные

кислоты и очистка может производиться разными методами.

Соответствующее средство для удаления ржавчины следует подбирать, в зависимости от типа металла. Например, окисление на таких деталях, как алюминий и сплав цинка, не так значительно как ржавчина на железе, стали и литых материалах. На материалы с ржавчиной и окалиной нельзя наносить конверсионные и лакокрасочные покрытия. В частности, невозможно покрыть фосфатом железа, фосфатом марганца или фосфатом цинка.

Средства для удаления ржавчины можно наносить путем погружения, распыления и нанесения кистью. При помощи чистки кистью или ручным методом, металл дополнительно обезжиривается. Если обработка будет применяться методом погружения или распыления, то предварительно должна произвестись процедура обезжиривания, так как удаление ржавчины с деталей, на которых присутствует масло, крайне затруднительно.

Некоторые препараты для удаления ржавчины содержат поверхностно-активные вещества и ингибиторы кислотной коррозии. Работая на подобных материалах, металлические детали очищаются от масла и ржавчины. Кроме того, ингибитор кислотной коррозии продлевает срок службы рабочей ванны и предотвращает чрезмерный износ металла.

Продукты для удаления ржавчины обычно работают при температуре окружающей среды. Удаление ржавчины при более высокой температуре занимает меньше времени.

Соответствующее средство для удаления ржавчины следует подбирать, в зависимости от типа металла. Например, окисление на таких деталях, как алюминий и сплав цинка, не так значительно как ржавчина на железе, стали и литых материалах. На материалы с ржавчиной и окалиной нельзя наносить конверсионные и лакокрасочные покрытия. В частности, невозможно покрыть фосфатом железа, фосфатом марганца или фосфатом цинка.

Средства для удаления ржавчины можно наносить путем погружения, распыления и нанесения кистью. При помощи чистки кистью или ручным методом, металл дополнительно обезжиривается. Если обработка будет применяться методом погружения или распыления, то предварительно должна произвестись процедура обезжиривания, так как удаление ржавчины с деталей, на которых присутствует масло, крайне затруднительно.

Некоторые препараты для удаления ржавчины содержат поверхностно-активные вещества и ингибиторы кислотной коррозии. Работая на подобных материалах, металлические детали очищаются от масла и ржавчины. Кроме того, ингибитор кислотной коррозии продлевает срок службы рабочей ванны и предотвращает чрезмерный износ металла.

Продукты для удаления ржавчины обычно работают при температуре окружающей среды. Удаление ржавчины при более высокой температуре занимает меньше времени.

Ингибиторы кислотной коррозии и их применение

Ингибиторы кислотной коррозии используются для продления срока службы кислотной ванны и минимизации износа металла. Подобные препараты основаны на таких

кислотах как: серная кислота, соляная кислота, фосфорная кислота, муравьиная кислота, сульфаминовая кислота, уксусная кислота, щавелевая кислота и так далее.

В таких процессах как цинкование, волочение труб и проволоки, используется кислота в высокой концентрации для полного очищения металла от ржавчины и окалины. После удаления ржавчины и окалины коррозия металла продолжается. Продукты ингибитора коррозии функционируют на этой стадии, создавая барьер между поверхностью металла и раствором кислоты, сводя к минимуму износ. Таким образом, замедляется реакция кислота-металл, и уменьшается распространение паров кислоты в рабочую среду.

При таких процессах как подземное бурение, бурение новых и восстановлении уже имеющихся скважин используется соляная кислота, вместе с ней применяют высокотемпературный кислотный ингибитор коррозии.

В таких процессах как цинкование, волочение труб и проволоки, используется кислота в высокой концентрации для полного очищения металла от ржавчины и окалины. После удаления ржавчины и окалины коррозия металла продолжается. Продукты ингибитора коррозии функционируют на этой стадии, создавая барьер между поверхностью металла и раствором кислоты, сводя к минимуму износ. Таким образом, замедляется реакция кислота-металл, и уменьшается распространение паров кислоты в рабочую среду.

При таких процессах как подземное бурение, бурение новых и восстановлении уже имеющихся скважин используется соляная кислота, вместе с ней применяют высокотемпературный кислотный ингибитор коррозии.